【BROMPTON旧モデルDIY修理】内装3段リアハブのアクスルキーを自作!Sachs製パーツの入手困難を乗り越えたレストア記録

「古いBROMPTONを直して乗り続けたい」

そんな思いから始まったのが、2002年イギリス製BROMPTONの内装3段リアハブ修理プロジェクト。

今回は、スターメーアーチャーが経営破綻していた時期に採用されていたSachs製ハブの修理に挑戦し、

入手困難なパーツ“アクスルキー”をDIYで自作した体験記をお届けします。

この記事でわかること

- Sachs製内装3段ハブの構造と修理の難しさ

- アクスルキーの形状と自作に必要な工具・素材

- ハンドドリル&電動ドリルでの穴あけ精度の注意点

- 鉄棒とアルミ棒の使い分けと耐久性テストの考え方

- 自転車屋との相談で得た技術的アドバイス

内装3段リアハブ

フリマサイトで、中古購入した2002年モデル(イギリス製)のブロンプトンは、変速が動かないと書いてある通り動きませんでした

固着しているのか?

変速レバーを動かしてもハブにつながるチェーンは動きませんし、手で引っ張っても硬い

メンテナンス・分解

ハブを固定しているナットを緩めて、シャフトを取り出しました

油汚れが酷い

油が固まった歯石のような汚れがいっぱいですし、古い機械オイルの臭いが部屋中に充満しました

破損部品

外部につながる変速チェーンを固定する部品が割れていました

この部品をどうするかを考えていきます

変速チェーンは固着

動かなかった変速チェーンは、油の塊で固着していました

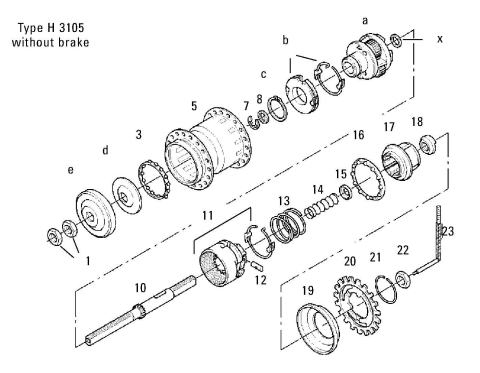

Sachs(SRAM) SPECTRO T3

2002年モデルのブロンプトンにアセンブルされているパーツは、スターメーアーチャーが経営破綻していた期間に使われていたSachs製(ドイツ)です

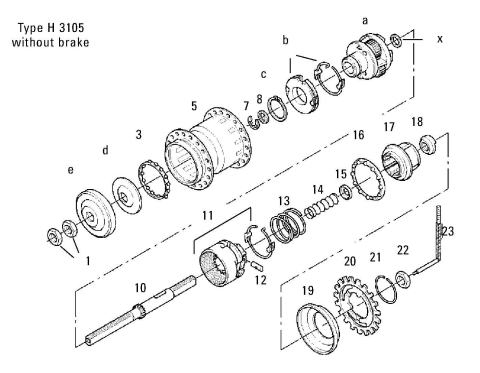

パーツ表

ネットで見つけたパーツ表だと、12番の部品が壊れています

変速をするための重要なパーツ

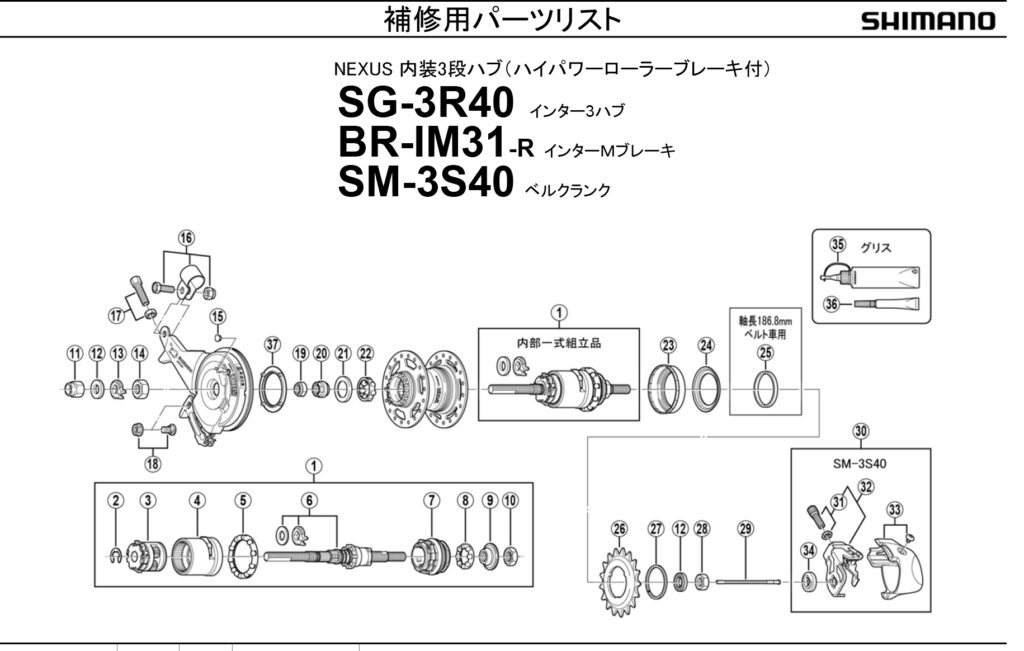

シマノ内装3段(シマノ インター3 分解図)

ママチャリでよく使われているシマノ製(インター3)だと、パーツがすぐに手に入りそうですが、機構が違うので流用できる部品はなさそう

- Sachs(SRAM) SPECTRO T3

- 初期位置から引っ張ると変速が軽くなる

- SHIMANO INTER3

- 初期位置から押し込むと変速が重くなる

ギアの並び・挙動は似ているが、変速時の動作が違う

考えられる対処法

壊れたパーツを修理・調達など、できる事を書き出しました

- 変速は諦めて、シングルバイクで運用する

- 修理する

- 部品を購入する

- 代替品を購入する

- パーツをオーダーメイドする

シングル化

変速機能は失われますが、シングルバイクとしては使えるので、最悪乗れないことはない

修理(接着)

無理だと分かっているけど、アロンアルフアで接着してみました

高級なタイプを購入してみました(約500円)

失敗

接着面が小さすぎるので、固定しても強度がありません

部品購入

20年以上前の部品ですし、製作した会社もSRAMに変わっているので、現行品はありません

長く営業している自転車屋に在庫を持っていないか確認する

代替品購入

現行ブロンプトンに採用されているスターメーアーチャー製のホイール・ハブを購入する

互換性があるのか確認し、最悪変速機なども調達する

オーダーメイド

ワンオフでパーツを作ってくれる業者に作ってもらう(高価を覚悟する)

- 鉄加工業者

- 3Dプリンター業者

ミニベロ専門店に問い合わせ

付き合いのないショップばかりなので、メールの返事は、ほとんど返ってきませんでした

- 対応できません

- 現行ホイールに交換をオススメします

- 中古品などから部品取りをして修理をしているので、個別販売できない

この方法は難しい

ワンオフ品製作業者に問い合わせ

ネットで調べた鉄加工業者などに問い合わせるには、正確な図面が必要なので、それをどうするかで頓挫しました

知り合いの技術者に相談したら1万円くらいで作れると返答をもらいました

予想通り1万円程度の加工費が必要

代替品を調べる

ネットを使って、新品・中古品のホイール・ハブを検索しました

- 新品ホイール5万円弱(スターメーアーチャー)

- 新品ハブ3万円弱(スターメーアーチャー)

- 中古ハブ2万円程度(スターメーアーチャー:稼働品)

- 中古ハブ1万円程度(スターメーアーチャー:ジャンク)

- 台湾製ブロンプトン10万円程度

- Sachs製の可能性あり

- Sachs製のハブやホイールは見つけられず

スターメーアーチャー製品の互換性

メンテナンスの記事がいくつか検索で出てきたので、目的のパーツ(「アクスルキー」と言うらしい)が四角の棒にインジケーターチェーンを繋ぐネジ穴が開いているものだと分かりました

同じような作りなので、試す価値あり

壊れたパーツ(アスクルキー)は、シンプルなものだと気が付く

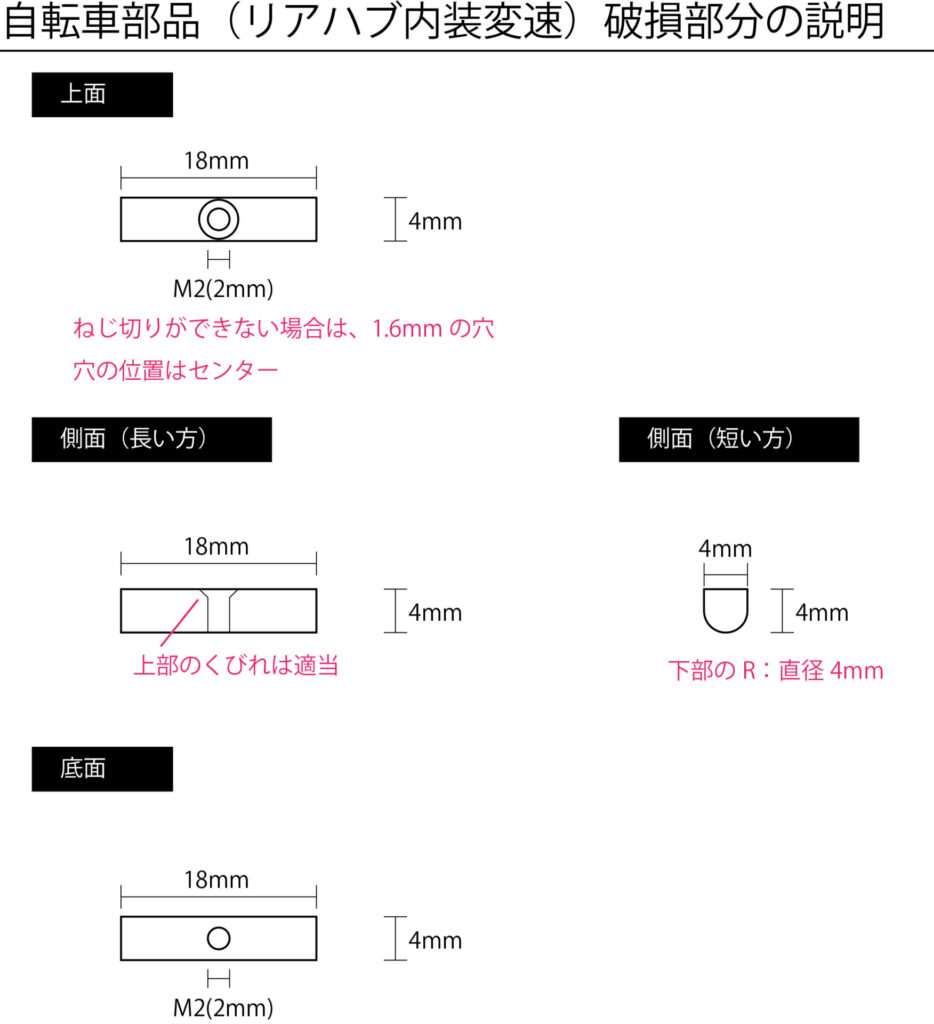

説明用図面作成

3Dプリンターを持っている友人に、部品製作可能か確認するための図面を作成し、問い合わせをしました

友人所有の3Dプリンタでは強度がない(プラスチック製になる)

シンプルな構造

図面化すると、シンプルな作りで、必要なことがはっきり分かりました

- 4mmの鉄棒を用意する

- 必要な長さにカットする

- センターにネジ穴を開ける

アクスルキーを自分で作れそうな気がしてきました

アクスルキーを自作する(人柱好き)

ワンオフで作るための図面(簡易的なもの)があり、構造もシンプルな部品だから、DIY(自作)することにしました

- 図面あり(簡易的な説明用)

- 構造シンプル

- 小さな部品(4×4×18mm)

- センターに穴を開けて、ネジ切り

- 取付位置に合わせて、サイズを調整する

- アルミなら加工しやすい

- 不具合があっても命にかかわる事故につながらない

部品調達

4mm角のアルミ棒を検索すると丸棒しかないので、これを加工することにします

近所のホームセンターで買ったので、1mも長さがある丸棒しか用意できず、大量に余ります

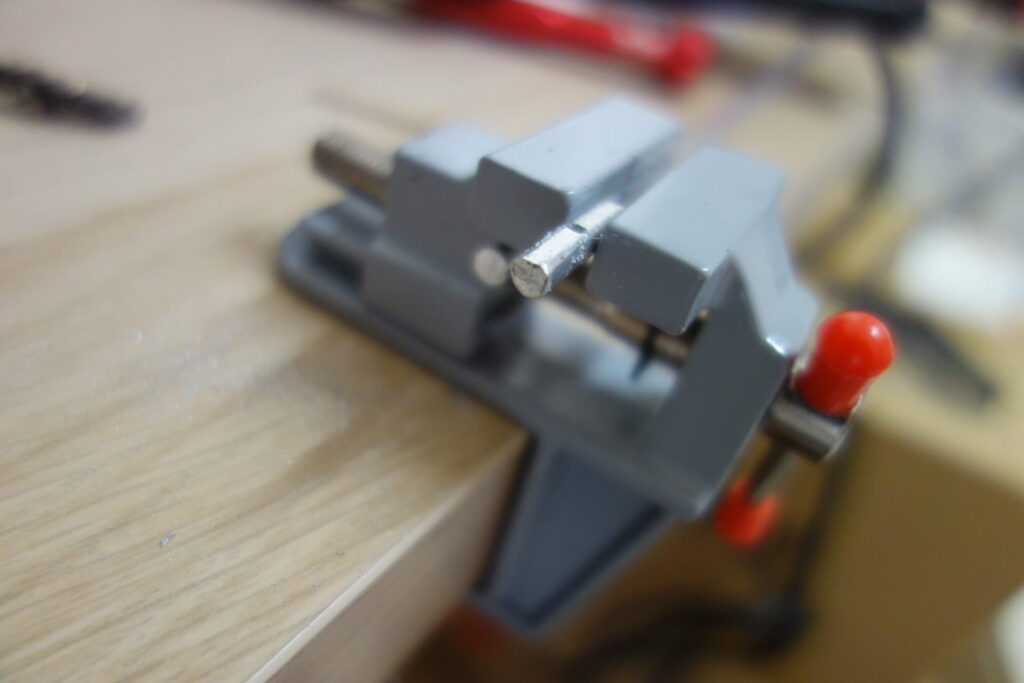

工具調達

穴径が2mmなので、恐らくM2ネジだと判断してタッピングや下穴用のドリルを購入しました

使用工具類(新規購入・持っているものを含む)

- 電動ドリル

- ハンドドリル

- 1.5mmビット

- M2とは違う場合を考慮して前後数サイズ用意しました

- M2タッピング

- M2とは違う場合を考慮して前後数サイズ用意しました

- 万力

- 鉄用のこぎり

- 鉄用棒ヤスリ(平面・丸)

- 証拠隠滅用の掃除道具

- 専用作業場がないので、これ重要

工程(1)マーキング

カットする位置・センター位置(ネジ穴)をマーキングします

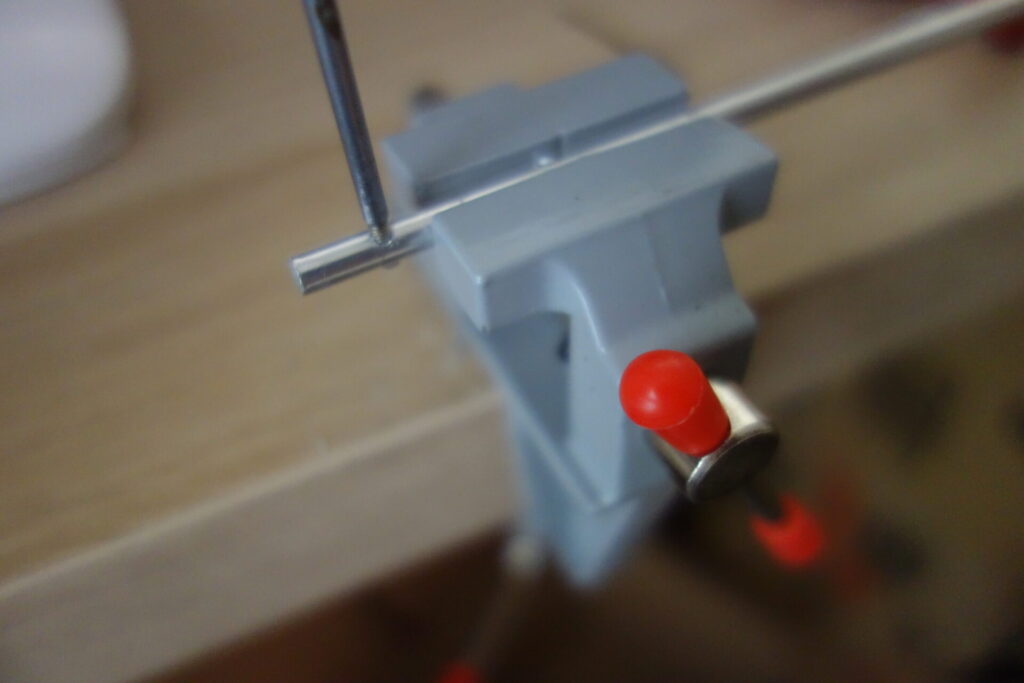

工程(2)下穴を開ける

ハンドドリルを使って穴を開けます(先にヤスリで平面削りだしておいた方が楽)

2mm以上削れたら、位置がずれないように注意して電動ドリルに切り替えました

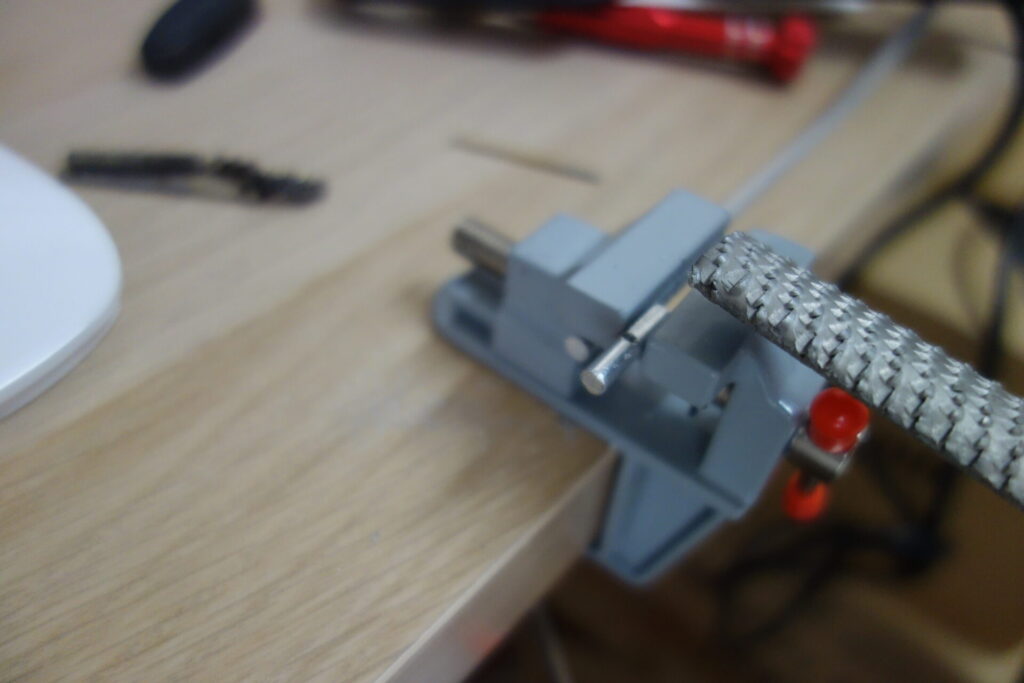

工程(3)タッピング

ハンドドリルにビットを装着し、M2ネジ切りを行いました

工程(4)カット

マーキングしていた位置より少し長めにカットします(切り口を均しながら、長さ調整)

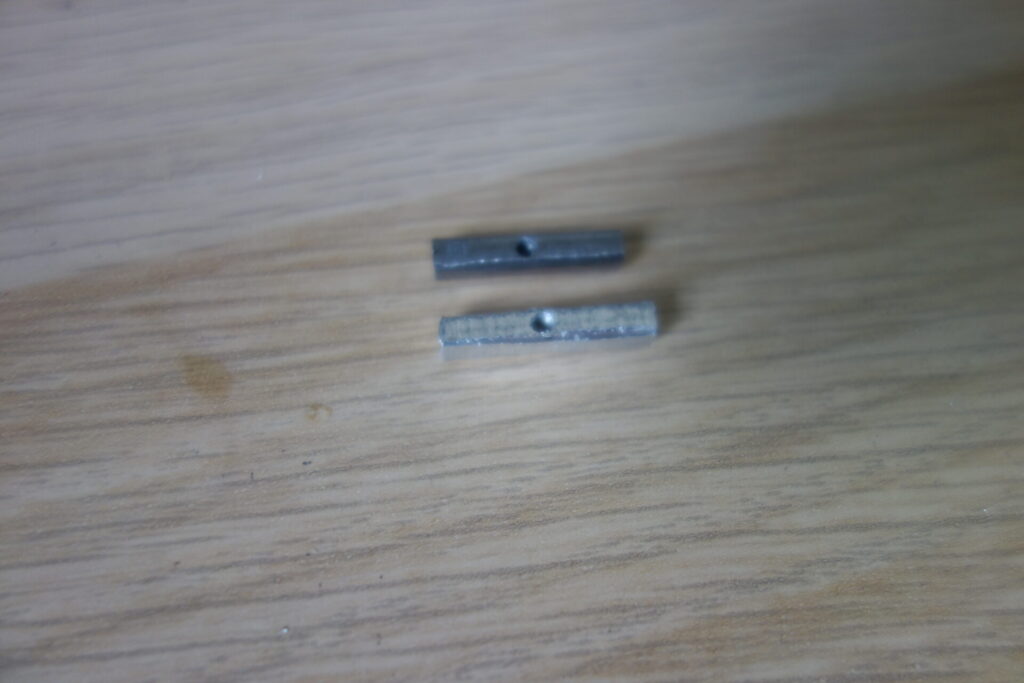

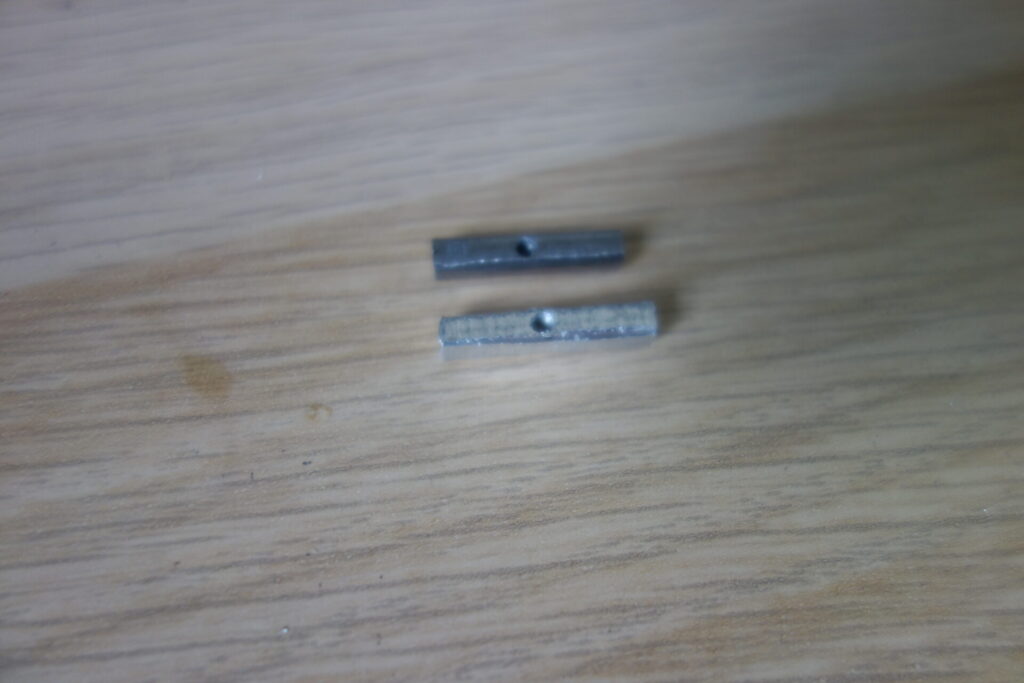

新旧比較

まだ完成ではありませんが、壊れたパーツと切り出したパーツで大きく相違がないか確認しました

工程(5)整形

丸棒4mmでは、少し形が違うので、ヤスリを使って削って形を整えました

上面と左右面を少しずつ削りました

加工終了

シャフトの取付穴に、収まるように何度か削り直して、この形で完成です

工程(6)取り付け

シャフトに取り付けて、インジケーターチェーンを取り付けました

工程(7)動作確認

ホイールを本体に取り付けて、チェーンを引っ張ったら、変速位置が動くことを確認できました

ここまでの工程について

壊れた内装3段のパーツ入手方法を検討した結果、DIYで作れると判断し、作業を行ったら、うまくいきました

強度の問題

信頼している技術者(自転車屋)に、アルミ棒で代用品を作成したことを伝えて、今後起こる問題を確認しました

- アルミの強度なら、1年程度は問題なく割れずに使えると思う

- 作り方が確立しているのなら、鉄で同じものを作れば安心

余った材料

購入した1m丸棒の20mmしか使っていないので、残りで予備を作ろうと思いますが、それでも余る

素人製作の精度が低いことを条件でネットで売ったら、代用品として売れるかな?

1000mmアルミ棒があって、1個の長さ18mm切り出しなので50個くらい作れますね

鉄で挑戦

強度の問題を指摘され、鉄棒で同じ工程をやってみました

作業失敗

鉄棒(丸棒4㎜)を購入して、同じように作業を行ったら、失敗しました

タッピング折れる

電動ドリルを駆使し、1.5mm穴あけまでは出来たのですが、ネジ切り中、M2タップが折れました

センターもずれている

ハンドドリルで穴位置を決めてから、すぐに電動ドリルを使ったため、穴位置がずれています(写真では分かりにくい)

作業改善

工具買い直しの他に、作業を失敗しない対策を考えました

工具は日本製

M2タップが折れてしまったので、再度購入しますが、今度は日本製品を購入しました

しっかり削れるNo.1をメインに使うので、他(No.2、No.3)は不要

ドリルオイル購入

少ししか削らないから不要だと思っていましたが、安全対策も考えて購入しました

成功

アルミ棒の作業に、ドリルオイル使用・工具を日本製に変更して、同じものが出来ました

手前:アルミ棒/奥:鉄棒

予備も作る

作業には慣れてきたので、予備分も作りました

交換は次回メンテナンス時

すぐに交換してもいいのですが、現状問題ないし、アルミ棒は1年位問題なく使えるのかテストをするため、鉄棒で作ったアクスルキーは保管しておきます

交換後の使用感

アルミ棒で作ったアクスルキーですが、結果的には一時使用にしか使えませんでした

変速不具合

数回ライドに出かけたら、変速調整を毎回しないといけなくなり、原因はパーツの変形でした

鉄製に交換

変速レバーを引く力に耐えられなくなり、変形してしまったアルミ製アクスルキーを鉄製に交換しました

まとめ

20年以上前ブロンプトンの内装3段の不具合箇所(破損)を自作で対応しました

Sachs SPECTRO T3

ブロンプトンで使われていたのは4年程度だった部品なので、部品を手に入れるのは絶望的でした

アルミで作成

自作できるかもと、部品や工具を集めて、作ってみたら、意外と簡単に作れた

鉄で作成

アルミでは強度不足が心配されるので、鉄でも同じものを作りました

硬さの違い

鉄とアルミでは2倍くらい物質の硬さが違うので、同じ方法では工具を破壊してしまった

改善点

鉄加工は、ネットを調べれば色々な方法が紹介されているので、当たり前に行われていることで、失敗せずに作業を行えた

- 質のいい工具を使う

- ドリルオイルを使う

- 適正な工具の使い方をする

- ネジ切りは少しずつ削っていく

アルミは耐久性に問題あり

変速レバーを引く力に耐えられなくなり、アルミ製アスクルキーは変形しました

後で作成した鉄製に交換しました

簡単な部品ならDIY

今回の経験で、自転車の部品で形がシンプルなものに関しては、DIYで対応できると自信が付きました

図面を書く

できるだけ正しい数値を測って、正しい形を理解すれば、対応できる可能性がある

テスト版を作る

簡単に作れそうな材料で、サンプル(テスト)版を作成する

本番を作る

テスト版を作成できたら、必要な工程が見えてくるので、難しい材料での作業も行える

レストア完了

20年以上前のブロンプトン(故障あり)を、外を快適に走れるようにレストア(修理)できました

【まとめ】“直して乗る”という選択肢——BROMPTON旧モデルはDIYで蘇る

今回の修理では、Sachs製内装3段ハブのパーツ入手が困難な中、

アクスルキーを自作することで、変速機能を復活させることができました。

ハンドドリルでの穴位置ズレや素材選びの試行錯誤も含めて、

DIYならではの“挑戦と達成感”が詰まった作業でした。

また、信頼できる自転車屋との相談を通じて、アルミ棒の耐久性や今後の不具合リスクも確認でき、

鉄棒で作った予備パーツを保管しておくことで安心感も確保。

BROMPTONのような長寿命設計の自転車は、“壊れたら終わり”ではなく“直して乗る”という選択肢があることを実感しました。

古いモデルでも、工夫と技術で蘇る——それがBROMPTONの魅力。

次回は、外装化やホイール交換など、さらに快適性を高めるカスタムにも挑戦してみたいですね。